QR Code

À propos de nous

Des produits

Contactez-nous

Téléphone

Fax

+86-579-87223657

E-mail

Adresse

Route Wangda, rue Ziyang, comté de Wuyi, ville de Jinhua, province du Zhejiang, Chine

Les réacteurs d'épitaxie par jet moléculaire (MBE) et de dépôt chimique en phase vapeur organométallique (MOCVD) fonctionnent dans des environnements de salle blanche et utilisent le même ensemble d'outils de métrologie pour la caractérisation des plaquettes. Le MBE de source solide utilise des précurseurs élémentaires de haute pureté chauffés dans des cellules d’épanchement pour créer un faisceau moléculaire permettant le dépôt (avec de l’azote liquide utilisé pour le refroidissement). En revanche, le MOCVD est un procédé chimique en phase vapeur, utilisant des sources gazeuses ultra-pures pour permettre le dépôt, et nécessite le traitement et la réduction des gaz toxiques. Les deux techniques peuvent produire une épitaxie identique dans certains systèmes de matériaux, tels que les arséniures. Le choix d'une technique plutôt qu'une autre pour des matériaux, des processus et des marchés particuliers est discuté.

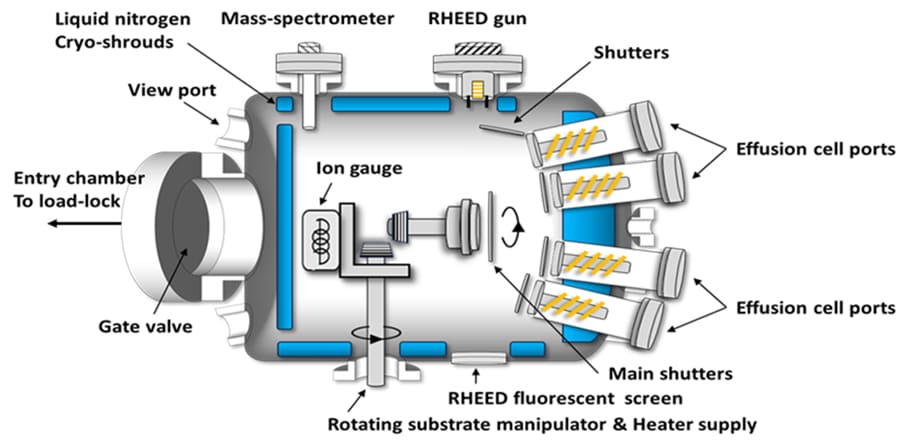

Un réacteur MBE comprend généralement une chambre de transfert d'échantillon (ouverte à l'air, pour permettre le chargement et le déchargement des substrats de tranches) et une chambre de croissance (normalement scellée et ouverte uniquement à l'air pour la maintenance) où le substrat est transféré pour la croissance épitaxiale. . Les réacteurs MBE fonctionnent dans des conditions d'ultra-vide (UHV) pour éviter la contamination par les molécules d'air. La chambre peut être chauffée pour accélérer l'évacuation de ces contaminants si la chambre a été ouverte à l'air.

Souvent, les matériaux sources de l'épitaxie dans un réacteur MBE sont des semi-conducteurs solides ou des métaux. Ceux-ci sont chauffés au-delà de leurs points de fusion (c'est-à-dire évaporation de la matière source) dans les cellules d'épanchement. Ici, les atomes ou les molécules sont introduits dans la chambre à vide MBE à travers une petite ouverture, qui produit un faisceau moléculaire hautement directionnel. Cela empiète sur le substrat chauffé ; généralement constitué de matériaux monocristallins comme le silicium, l'arséniure de gallium (GaAs) ou d'autres semi-conducteurs. A condition que les molécules ne se désorbent pas, elles diffuseront à la surface du substrat, favorisant la croissance épitaxiale. L’épitaxie est ensuite réalisée couche par couche, la composition et l’épaisseur de chaque couche étant contrôlées pour obtenir les propriétés optiques et électriques souhaitées.

Le substrat est monté au centre, dans la chambre de croissance, sur un support chauffé entouré de cryoprotecteurs, face aux cellules d'épanchement et au système d'obturation. Le support tourne pour fournir un dépôt et une épaisseur épitaxiale uniformes. Les cryo-boucliers sont des plaques refroidies à l'azote liquide qui piègent les contaminants et les atomes dans la chambre qui n'ont pas été capturés auparavant à la surface du substrat. Les contaminants peuvent provenir de la désorption du substrat à haute température ou d’un « remplissage excessif » dû au faisceau moléculaire.

La chambre du réacteur MBE ultra-high-vacuum permet d'utiliser des outils de surveillance in situ pour contrôler le processus de dépôt. Réflexion La diffraction d'électrons à haute énergie (RHEED) est utilisée pour surveiller la surface de croissance. La réflectance laser, l'imagerie thermique et l'analyse chimique (spectrométrie de masse, spectrométrie AUGER) analysent la composition du matériau évaporé. D'autres capteurs sont utilisés pour mesurer les températures, les pressions et les taux de croissance afin d'ajuster les paramètres de processus en temps réel.

Le taux de croissance épitaxiale, qui est généralement d'environ un tiers d'une monocouche (0,1 nm, 1Å) par seconde, est influencé par le débit (le nombre d'atomes arrivant à la surface du substrat, contrôlé par la température de la source) et la température du substrat. (qui affecte les propriétés de diffusion des atomes à la surface du substrat et leur désorption, contrôlée par la chaleur du substrat). Ces paramètres sont ajustés et surveillés indépendamment au sein du réacteur MBE, afin d'optimiser le processus d'épitaxie.

En contrôlant les taux de croissance et l'offre de différents matériaux à l'aide d'un système d'obturation mécanique, des alliages ternaires et quateraires et des structures multicouches peuvent être cultivées de manière fiable et à plusieurs reprises. Après le dépôt, le substrat est refroidi lentement pour éviter la contrainte thermique et testé pour caractériser sa structure et ses propriétés cristallines.

Les caractéristiques des systèmes matériels III-V utilisés dans le MBE sont :

Les couches tendues, qui nécessitent généralement des températures de substrat plus basses pour réduire la diffusion de surface des atomes, réduisant la probabilité de relaxation de la couche. Cela peut entraîner des défauts, car la mobilité des atomes déposés réduit, laissant les lacunes dans l'épitaxie qui peuvent devenir encapsulées et provoquer une défaillance.● Silicon: La croissance sur des substrats de silicium nécessite des températures très élevées pour assurer la désorption de l'oxyde (>1000°C), des chauffages et des supports de tranches spécialisés sont donc nécessaires. Les problèmes liés à l’inadéquation de la constante de réseau et du coefficient de dilatation font de la croissance III-V sur silicium un sujet de R&D actif.

● Antimoine: Pour les semi-conducteurs III-Sb, des températures de substrat basses doivent être utilisées pour éviter la désorption depuis la surface. Une « non-congruence » à des températures élevées peut également se produire, lorsqu’une espèce atomique peut être préférentiellement évaporée pour laisser des matériaux non stœchiométriques.

● Phosphore: Pour les alliages III-P, le phosphore se déposera à l'intérieur de la chambre, ce qui nécessitera un processus de nettoyage long qui peut rendre non viable de courtes séries de production.

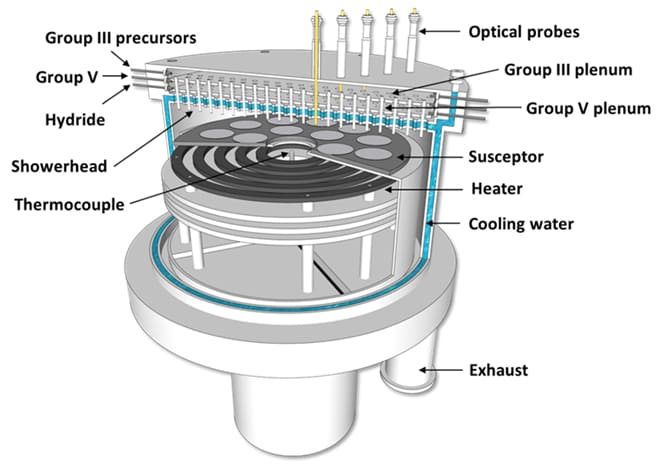

Le réacteur MOCVD possède une chambre de réaction à haute température refroidie à l'eau. Les substrats sont positionnés sur un suscepteur en graphite chauffé par chauffage RF, résistif ou IR. Les gaz réactifs sont injectés verticalement dans la chambre de traitement au-dessus des substrats. L'uniformité des couches est obtenue en optimisant la température, l'injection de gaz, le débit total de gaz, la rotation du suscepteur et la pression. Les gaz vecteurs sont soit l'hydrogène, soit l'azote.

Pour déposer des couches épitaxiales, le MOCVD utilise des précurseurs métalliques à grande pureté tels que le triméthylgallium pour le gallium ou le triméthylaminium pour l'aluminium pour les éléments du groupe III et les gaz hydrure (arsine et phosphine) pour les éléments du groupe-V. Les organismes métalliques sont contenus dans les bulleurs de débit de gaz. La concentration injectée dans la chambre de processus est déterminée par la température et la pression du flux métal-organique et du gaz porteur à travers le bulleur.

Les réactifs se décomposent complètement sur la surface du substrat à la température de croissance, libérant des atomes métalliques et des sous-produits organiques. La concentration des réactifs est ajustée pour produire différentes structures en alliage III-V, ainsi qu'un système de commutation d'exécution / évent pour régler le mélange de vapeur.

Le substrat est généralement une tranche monocristalline d'un matériau semi-conducteur tel que l'arséniure de gallium, le phosphure d'indium ou le saphir. Il est chargé sur le suscepteur à l'intérieur de la chambre de réaction sur laquelle les gaz précurseurs sont injectés. Une grande partie des organométalliques vaporisés et d'autres gaz traversent la chambre de croissance chauffée sans altération, mais une petite quantité subit une pyrolyse (fissuration), créant des matériaux de sous-espèces qui absorbent à la surface du substrat chaud. Une réaction de surface entraîne alors l'incorporation des éléments III-V dans une couche épitaxiale. Alternativement, une désorption à partir de la surface peut se produire, les réactifs et produits de réaction inutilisés étant évacués de la chambre. De plus, certains précurseurs peuvent induire une gravure à « croissance négative » de la surface, comme dans le dopage au carbone de GaAs/AlGaAs, et avec des sources de gravure dédiées. Le suscepteur tourne pour garantir une composition et des épaisseurs constantes de l'épitaxie.

La température de croissance requise dans le réacteur MOCVD est principalement déterminée par la pyrolyse requise des précurseurs, puis optimisée en termes de mobilité de surface. Le taux de croissance est déterminé par la pression de vapeur des sources organométalliques du groupe III dans les barboteurs. La diffusion en surface est affectée par les étapes atomiques sur la surface, des substrats mal orientés étant souvent utilisés pour cette raison. La croissance sur des substrats de silicium nécessite des étapes à très haute température pour assurer la désorption de l'oxyde (> 1 000 °C), exigeant des appareils de chauffage et des supports de substrats spécialisés.

La pression et la géométrie du vide du réacteur signifie que les techniques de surveillance in situ varient à celles de MBE, MBE ayant généralement plus d'options et de configurabilité. Pour le MOCVD, la pyrométrie corrigée par l'émissivité est utilisée pour la mesure de la température de surface in situ (par opposition à la mesure à distance et à la mesure du thermocouple); La réflectivité permet d'analyser le brouillage de la surface et le taux de croissance épitaxial; L'arc à la plaquette est mesuré par réflexion au laser; et les concentrations organométalliques fournies peuvent être mesurées via une surveillance des gaz à ultrasons pour augmenter la précision et la reproductibilité du processus de croissance.

Généralement, les alliages contenant de l'aluminium sont cultivés à des températures plus élevées (>650°C), tandis que les couches contenant du phosphore sont cultivées à des températures plus basses (<650°C), avec des exceptions possibles pour l'AlInP. Pour les alliages AlInGaAs et InGaAsP, utilisés pour les applications télécoms, la différence de température de craquage de l'arsine rend le contrôle du procédé plus simple que pour la phosphine. Cependant, pour la repousse épitaxiale, où les couches actives sont gravées, la phosphine est préférée. Pour les matériaux à base d'antimonide, une incorporation involontaire (et généralement indésirable) de carbone dans AlSb se produit, en raison de l'absence d'une source de précurseur appropriée, limitant le choix des alliages et donc l'absorption de la croissance d'antimonide par le MOCVD.

Pour les couches fortement contraintes, en raison de la possibilité d'utiliser régulièrement des matériaux arséniure et phosphure, l'équilibrage et la compensation des contraintes sont possibles, comme pour les barrières GaAsP et les puits quantiques (QW) InGaAs.

MBE dispose généralement de plus d’options de surveillance in situ que MOCVD. La croissance épitaxiale est ajustée par le débit et la température du substrat, qui sont contrôlés séparément, avec une surveillance in situ associée permettant une compréhension beaucoup plus claire et directe des processus de croissance.

Le MOCVD est une technique très polyvalente qui peut être utilisée pour déposer une large gamme de matériaux, y compris les semi-conducteurs composés, les nitrures et les oxydes, en faisant varier la chimie précurseur. Un contrôle précis du processus de croissance permet la fabrication de dispositifs semi-conducteurs complexes avec des propriétés sur mesure pour des applications en électronique, photonique et optoélectronique. Les temps de nettoyage de la chambre MOCVD sont plus rapides que MBE.

Le MOCVD est excellent pour la repousse des lasers de rétroaction distribuée (DFBS), des dispositifs d'hétérostructure enfouis et des guides d'ondes articulés. Cela peut inclure la gravure in situ du semi-conducteur. Le MOCVD est donc idéal pour l'intégration monolithique INP. Bien que l'intégration monolithique dans le GAAS en soit à ses balbutiements, le MOCVD permet une croissance sélective des zones, où les zones masquées diélectriques aident à espacer les longueurs d'onde d'émission / d'absorption. Cela est difficile à faire avec MBE, où les dépôts de polycristal peuvent se former sur le masque diélectrique.

En général, MBE est la méthode de croissance de choix pour les matériaux Sb et MOCVD est le choix pour les matériaux P. Les deux techniques de croissance ont des capacités similaires pour les matériaux à base d'As. Les marchés traditionnels réservés aux MBE, tels que l'électronique, peuvent désormais être tout aussi bien servis grâce à la croissance du MOCVD. Cependant, pour les structures plus avancées, telles que les lasers à points quantiques et à cascade quantique, le MBE est souvent préféré pour l'épitaxie de base. Si une repousse épitaxiale est nécessaire, le MOCVD est généralement préféré, en raison de sa flexibilité de gravure et de masquage.

+86-579-87223657

Route Wangda, rue Ziyang, comté de Wuyi, ville de Jinhua, province du Zhejiang, Chine

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Tous droits réservés.

Links | Sitemap | RSS | XML | Privacy Policy |