QR Code

À propos de nous

Des produits

Contactez-nous

Téléphone

Fax

+86-579-87223657

E-mail

Adresse

Route Wangda, rue Ziyang, comté de Wuyi, ville de Jinhua, province du Zhejiang, Chine

1 Importance de la conception des champs thermiques dans l'équipement de croissance monocristalline SIC

Le seul cristal SIC est un matériau semi-conducteur important, qui est largement utilisé dans l'électronique de puissance, l'optoélectronique et les applications à haute température. La conception des champs thermiques affecte directement le comportement de cristallisation, l'uniformité et le contrôle des impuretés du cristal et a une influence décisive sur les performances et la sortie de l'équipement de croissance monocristallin SIC. La qualité du seul cristal SIC affecte directement ses performances et sa fiabilité dans la fabrication d'appareils. En concevant rationnellement le champ thermique, l'uniformité de la distribution de la température pendant la croissance des cristaux peut être obtenue, la contrainte thermique et le gradient thermique dans le cristal peuvent être évités, réduisant ainsi le taux de formation des défauts cristallins. La conception optimisée des champs thermiques peut également améliorer la qualité de la face cristalline et le taux de cristallisation, améliorer encore l'intégrité structurelle et la pureté chimique du cristal et garantir que le monocristal SIC cultivé a de bonnes propriétés électriques et optiques.

Le taux de croissance du seul cristal SIC affecte directement le coût et la capacité de production. En concevant rationnellement le champ thermique, le gradient de température et la distribution du flux de chaleur pendant le processus de croissance des cristaux peuvent être optimisés, et le taux de croissance du cristal et le taux d'utilisation effectif de la zone de croissance peuvent être améliorés. La conception des champs thermiques peut également réduire la perte d'énergie et les déchets de matériaux pendant le processus de croissance, réduire les coûts de production et améliorer l'efficacité de la production, augmentant ainsi la production de monocristaux SIC. L'équipement de croissance monocusstal SIC nécessite généralement une grande quantité de système d'approvisionnement en énergie et de refroidissement, et la conception rationnelle du champ thermique peut réduire la consommation d'énergie, réduire la consommation d'énergie et les émissions environnementales. En optimisant la structure du champ thermique et le chemin du flux de chaleur, l'énergie peut être maximisée et la chaleur déchet peut être recyclée pour améliorer l'efficacité énergétique et réduire les impacts négatifs sur l'environnement.

2 difficultés dans la conception du champ thermique de l'équipement de croissance monocristalline SIC

2.1 non-uniformité de la conductivité thermique des matériaux

Le SIC est un matériau semi-conducteur très important. Sa conductivité thermique a les caractéristiques d'une stabilité à haute température et d'une excellente conductivité thermique, mais sa distribution de conductivité thermique a une certaine non-uniformité. Dans le processus de croissance unique du SIC, afin d'assurer l'uniformité et la qualité de la croissance des cristaux, le champ thermique doit être contrôlé avec précision. La non-uniformité de la conductivité thermique des matériaux SIC conduira à l'instabilité de la distribution du champ thermique, qui à son tour affecte l'uniformité et la qualité de la croissance des cristaux. L'équipement de croissance unique SIC adopte généralement la méthode du dépôt de vapeur physique (PVT) ou la méthode de transport de phase gazeuse, qui nécessite de maintenir un environnement à haute température dans la chambre de croissance et de réaliser la croissance des cristaux en contrôlant avec précision la distribution de la température. La non-uniformité de la conductivité thermique des matériaux SIC entraînera une distribution de température non uniforme dans la chambre de croissance, affectant ainsi le processus de croissance des cristaux, ce qui peut provoquer des défauts cristallins ou une qualité de cristal non uniforme. Pendant la croissance des monocristaux SIC, il est nécessaire d'effectuer une simulation dynamique tridimensionnelle et une analyse du champ thermique afin de mieux comprendre la loi changeante de la distribution de la température et d'optimiser la conception en fonction des résultats de simulation. En raison de la non-uniformité de la conductivité thermique des matériaux SIC, ces analyses de simulation peuvent être affectées par un certain degré d'erreur, affectant ainsi la conception précise de contrôle et d'optimisation du champ thermique.

2.2 Difficulté de réglementation de la convection à l'intérieur de l'équipement

Pendant la croissance des monocristaux de SiC, un contrôle strict de la température doit être maintenu pour garantir l’uniformité et la pureté des cristaux. Le phénomène de convection à l’intérieur de l’équipement peut provoquer une non-uniformité du champ de température, affectant ainsi la qualité des cristaux. La convection forme généralement un gradient de température, entraînant une structure non uniforme à la surface du cristal, ce qui affecte à son tour les performances et l'application des cristaux. Un bon contrôle de la convection peut ajuster la vitesse et la direction du flux de gaz, ce qui contribue à réduire la non-uniformité de la surface cristalline et à améliorer l'efficacité de la croissance. La structure géométrique complexe et le processus de dynamique des gaz à l’intérieur de l’équipement rendent extrêmement difficile le contrôle précis de la convection. Un environnement à haute température entraînera une diminution de l’efficacité du transfert de chaleur et augmentera la formation d’un gradient de température à l’intérieur de l’équipement, affectant ainsi l’uniformité et la qualité de la croissance cristalline. Certains gaz corrosifs peuvent affecter les matériaux et les éléments de transfert de chaleur à l'intérieur de l'équipement, affectant ainsi la stabilité et le contrôle de la convection. Les équipements de croissance de monocristaux SiC ont généralement une structure complexe et de multiples mécanismes de transfert de chaleur, tels que le transfert de chaleur par rayonnement, le transfert de chaleur par convection et la conduction thermique. Ces mécanismes de transfert de chaleur sont couplés les uns aux autres, ce qui rend la régulation de la convection plus compliquée, en particulier lorsqu'il existe des processus d'écoulement multiphasique et de changement de phase à l'intérieur de l'équipement, il est plus difficile de modéliser et de contrôler avec précision la convection.

3 points clés de la conception du champ thermique de l'équipement de croissance monocristalline SIC

3.1 Distribution et contrôle de la puissance de chauffage

Dans la conception du champ thermique, le mode de distribution et la stratégie de contrôle de la puissance de chauffage doivent être déterminés en fonction des paramètres de processus et des exigences de la croissance des cristaux. L'équipement de croissance monocristalline SIC utilise des tiges de chauffage en graphite ou des radiateurs à induction pour le chauffage. L'uniformité et la stabilité du champ thermique peuvent être obtenues en concevant la disposition et la distribution de puissance du radiateur. Pendant la croissance des monocristaux SIC, l'uniformité de la température a une influence importante sur la qualité du cristal. La distribution de la puissance de chauffage devrait être en mesure d'assurer l'uniformité de la température dans le champ thermique. Grâce à la simulation numérique et à la vérification expérimentale, la relation entre la puissance de chauffage et la distribution de la température peut être déterminée, puis le schéma de distribution de puissance de chauffage peut être optimisé pour rendre la distribution de température dans le champ thermique plus uniforme et stable. Pendant la croissance des monocristaux SIC, le contrôle de la puissance de chauffage devrait être capable d'atteindre une régulation précise et un contrôle stable de la température. Les algorithmes de contrôle automatiques tels que le contrôleur PID ou le contrôleur flou peuvent être utilisés pour obtenir un contrôle en boucle fermée de la puissance de chauffage basée sur des données de température en temps réel réduites par des capteurs de température pour assurer la stabilité et l'uniformité de la température dans le champ thermique. Pendant la croissance des monocristaux SIC, la taille de la puissance de chauffage affectera directement le taux de croissance des cristaux. Le contrôle de la puissance de chauffage devrait être en mesure d'atteindre une régulation précise du taux de croissance des cristaux. En analysant et en vérifiant expérimentalement la relation entre la puissance de chauffage et le taux de croissance des cristaux, une stratégie de contrôle de la puissance de chauffage raisonnable peut être déterminée pour obtenir un contrôle précis du taux de croissance des cristaux. Pendant le fonctionnement de l'équipement de croissance unique SIC, la stabilité de la puissance de chauffage a un impact important sur la qualité de la croissance des cristaux. Des équipements de chauffage stables et fiables et des systèmes de contrôle sont nécessaires pour assurer la stabilité et la fiabilité de la puissance de chauffage. L'équipement de chauffage doit être régulièrement entretenu et entretenu pour découvrir et résoudre des défauts et problèmes de chauffage pour assurer le fonctionnement normal de l'équipement et la sortie stable de la puissance de chauffage. En concevant rationnellement le schéma de distribution de puissance de chauffage, en compte tenu de la relation entre la puissance de chauffage et la distribution de la température, la réalisation d'un contrôle précis de la puissance de chauffage et la stabilité et la fiabilité de la puissance de chauffage, l'efficacité de croissance et la qualité cristalline de l'équipement de croissance monocristalline SIC peuvent être Amélioré efficacement, et les progrès et le développement de la technologie de croissance monocristalline SIC peuvent être favorisés.

3.2 Conception et réglage du système de contrôle de la température

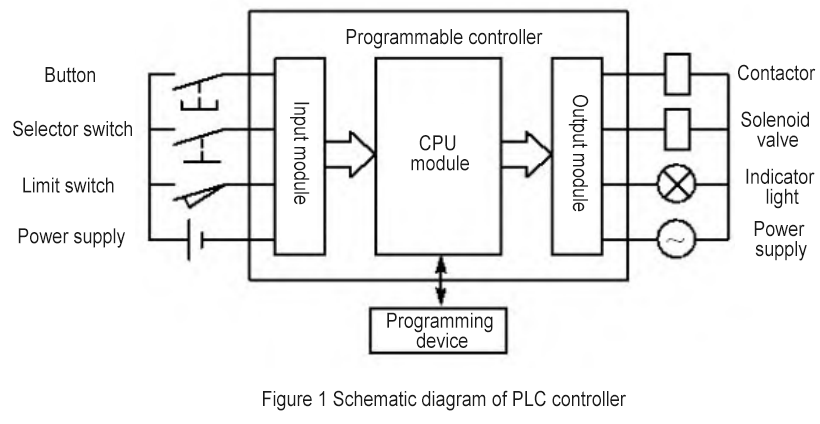

Avant de concevoir le système de contrôle de la température, une analyse de simulation numérique est nécessaire pour simuler et calculer les processus de transfert de chaleur tels que la conduction thermique, la convection et le rayonnement pendant la croissance des monocristaux SIC pour obtenir la distribution du champ de température. Grâce à la vérification expérimentale, les résultats de la simulation numérique sont corrigés et ajustés pour déterminer les paramètres de conception du système de contrôle de la température, tels que la puissance de chauffage, la disposition de la zone de chauffage et l'emplacement du capteur de température. Pendant la croissance des monocristaux SIC, le chauffage de résistance ou le chauffage d'induction est généralement utilisé pour le chauffage. Il est nécessaire de sélectionner un élément chauffant approprié. Pour le chauffage de résistance, un fil de résistance à haute température ou un four de résistance peut être sélectionné comme élément de chauffage; Pour le chauffage à induction, une bobine de chauffage à induction appropriée ou une plaque de chauffage à induction doit être sélectionnée. Lors de la sélection d'un élément de chauffage, des facteurs tels que l'efficacité du chauffage, l'uniformité de chauffage, la résistance à haute température et l'impact sur la stabilité du champ thermique doivent être pris en compte. La conception du système de contrôle de la température doit considérer non seulement la stabilité et l'uniformité de la température, mais aussi la précision de réglage de la température et la vitesse de réponse. Il est nécessaire de concevoir une stratégie de contrôle de la température raisonnable, telle que le contrôle du PID, le contrôle flou ou le contrôle du réseau neuronal, pour obtenir un contrôle précis et un ajustement de la température. Il est également nécessaire de concevoir un schéma de réglage de la température approprié, tel que l'ajustement de la liaison multi-points, le réglage de la compensation locale ou le réglage de la rétroaction, pour assurer une distribution de température uniforme et stable de l'ensemble du champ thermique. Afin de réaliser la surveillance et le contrôle précis de la température pendant la croissance des monocristaux SIC, il est nécessaire d'adopter une technologie de détection de température avancée et un équipement de contrôleur. Vous pouvez choisir des capteurs de température de haute précision tels que des thermocouples, des résistances thermiques ou des thermomètres infrarouges pour surveiller les changements de température dans chaque zone en temps réel, et choisir un équipement de contrôleur de température haute performance, tel que le contrôleur PLC (voir figure 1) ou le contrôleur DSP , pour obtenir un contrôle précis et un réglage des éléments de chauffage. En déterminant les paramètres de conception basés sur des méthodes de simulation numérique et de vérification expérimentale, de sélectionner des méthodes de chauffage et des éléments de chauffage appropriés, de concevoir des stratégies de contrôle de la température et des schémas de réglage raisonnables, et en utilisant la technologie de détection et l'équipement de contrôleur avancées, vous pouvez efficacement obtenir un contrôle précis et un ajustement de La température pendant la croissance des monocristaux SIC et améliore la qualité et le rendement des monocristaux.

3.3 Simulation de dynamique du liquide de calcul

L'établissement d'un modèle précis est la base de la simulation de dynamique des fluides de calcul (CFD). L'équipement de croissance monocusstal SIC est généralement composé d'un four à graphite, d'un système de chauffage à induction, d'un creuset, d'un gaz protecteur, etc. Dans le processus de modélisation, il est nécessaire de considérer la complexité de la structure du four, les caractéristiques de la méthode de chauffage et l'influence du mouvement des matériaux sur le champ d'écoulement. La modélisation tridimensionnelle est utilisée pour reconstruire avec précision les formes géométriques du four, du creuset, de la bobine d'induction, etc., et considérez les paramètres physiques thermiques et les conditions aux limites du matériau, telles que la puissance de chauffage et le débit de gaz.

Dans la simulation CFD, les méthodes numériques couramment utilisées incluent la méthode de volume fini (FVM) et la méthode d'éléments finis (FEM). Compte tenu des caractéristiques de l'équipement de croissance unique SIC, la méthode FVM est généralement utilisée pour résoudre les équations de débit de fluide et de conduction thermique. En termes de maillage, il est nécessaire de prêter attention aux zones clés subdivisées, telles que la surface du creuset en graphite et la zone de croissance monocristallière, pour assurer la précision des résultats de la simulation. Le processus de croissance du monocristal SIC implique une variété de processus physiques, tels que la conduction thermique, le transfert de chaleur par rayonnement, le mouvement des fluides, etc. Selon la situation réelle, les modèles physiques et les conditions aux limites appropriés sont sélectionnés pour la simulation. Par exemple, compte tenu de la conduction thermique et du transfert de chaleur par rayonnement entre le creuset en graphite et le monocristal SIC, les conditions de limite de transfert de chaleur appropriées doivent être définies; Compte tenu de l'influence du chauffage d'induction sur le mouvement des fluides, les conditions aux limites de la puissance de chauffage d'induction doivent être prises en compte.

Avant la simulation CFD, il est nécessaire de définir le pas de temps de simulation, les critères de convergence et d'autres paramètres et d'effectuer des calculs. Pendant le processus de simulation, il est nécessaire d'ajuster en continu les paramètres pour assurer la stabilité et la convergence des résultats de la simulation, et post-processus les résultats de la simulation, tels que la distribution du champ de température, la distribution de vitesse du fluide, etc., pour une analyse et une optimisation plus approfondies . La précision des résultats de la simulation est vérifiée en comparant à la distribution du champ de température, à la qualité monocristalline et à d'autres données dans le processus de croissance réel. Selon les résultats de la simulation, la structure du four, la méthode de chauffage et d'autres aspects sont optimisées pour améliorer l'efficacité de croissance et la qualité monocristallière de l'équipement de croissance monocristalliste SIC. La simulation CFD de la conception des champs thermiques de l'équipement de croissance monocristalline SIC implique d'établir des modèles précis, de sélectionner des méthodes numériques appropriées et un maillage, de déterminer les modèles physiques et les conditions aux limites, la définition et le calcul des paramètres de simulation, et la vérification et l'optimisation des résultats de simulation. La simulation de CFD scientifique et raisonnable peut fournir des références importantes pour la conception et l'optimisation de l'équipement de croissance monocristallin SIC et améliorer l'efficacité de la croissance et la qualité monocristalline.

3.4 Conception de la structure du four

Étant donné que la croissance d'un monocristal de SiC nécessite une température élevée, une inertie chimique et une bonne conductivité thermique, le matériau du corps du four doit être choisi parmi des matériaux résistants aux températures élevées et à la corrosion, tels que les céramiques de carbure de silicium (SiC), le graphite, etc. stabilité à haute température et inertie chimique, et constitue un matériau idéal pour le corps du four. La surface de la paroi intérieure du corps du four doit être lisse et uniforme pour réduire le rayonnement thermique et la résistance au transfert de chaleur et améliorer la stabilité du champ thermique. La structure du four doit être simplifiée autant que possible, avec moins de couches structurelles pour éviter une concentration de contraintes thermiques et un gradient de température excessif. Une structure cylindrique ou rectangulaire est généralement utilisée pour faciliter une répartition uniforme et la stabilité du champ thermique. Des éléments chauffants auxiliaires tels que des serpentins chauffants et des résistances sont placés à l'intérieur du four pour améliorer l'uniformité de la température et la stabilité du champ thermique et garantir la qualité et l'efficacité de la croissance monocristalline. Les méthodes de chauffage courantes comprennent le chauffage par induction, le chauffage par résistance et le chauffage par rayonnement. Dans les équipements de croissance de monocristaux SiC, une combinaison de chauffage par induction et de chauffage par résistance est souvent utilisée. Le chauffage par induction est principalement utilisé pour un chauffage rapide afin d'améliorer l'uniformité de la température et la stabilité du champ thermique ; le chauffage par résistance est utilisé pour maintenir une température et un gradient de température constants afin de maintenir la stabilité du processus de croissance. Le chauffage par rayonnement peut améliorer l’uniformité de la température à l’intérieur du four, mais il est généralement utilisé comme méthode de chauffage auxiliaire.

4 Conclusion

Avec la demande croissante de matériaux SIC dans l'électronique de puissance, l'optoélectronique et d'autres domaines, le développement de la technologie de croissance monocristalline SIC deviendra un domaine clé de l'innovation scientifique et technologique. En tant que noyau de l'équipement de croissance monocusstal SIC, la conception du champ thermique continuera de recevoir une attention approfondie et des recherches approfondies. Les orientations de développement futurs comprennent l'optimisation supplémentaire de la structure du champ thermique et du système de contrôle pour améliorer l'efficacité de la production et la qualité monocristallière; explorer de nouveaux matériaux et une technologie de traitement pour améliorer la stabilité et la durabilité des équipements; et l'intégration de la technologie intelligente pour obtenir un contrôle automatique et une surveillance à distance de l'équipement.

+86-579-87223657

Route Wangda, rue Ziyang, comté de Wuyi, ville de Jinhua, province du Zhejiang, Chine

Copyright © 2024 VeTek Semiconductor Technology Co., Ltd. Tous droits réservés.

Links | Sitemap | RSS | XML | Privacy Policy |